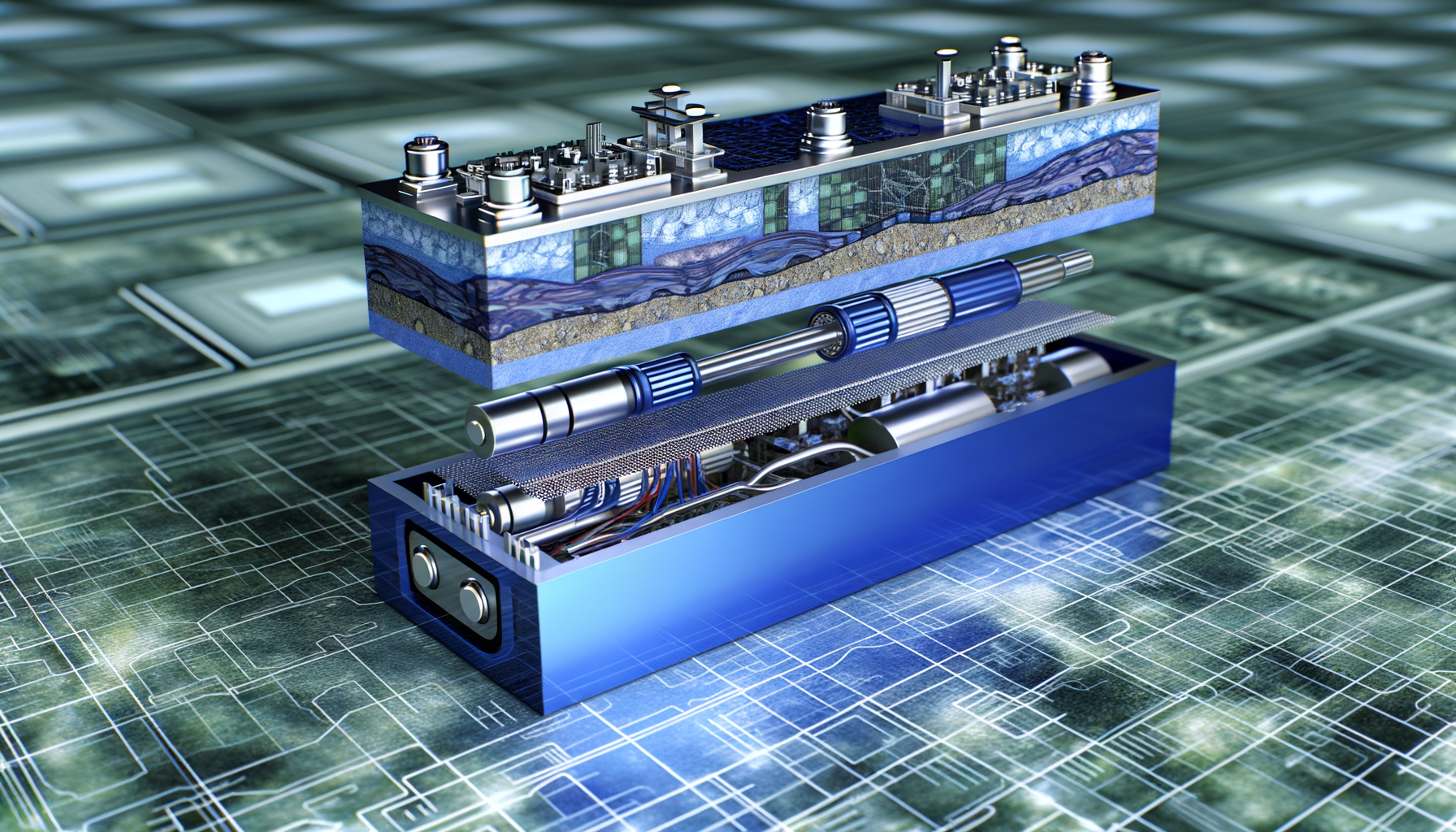

全固体電池技術の革新

次世代蓄電技術の可能性と

2030年実用化への道筋

500

Wh/kg エネルギー密度

10000

回 充放電サイクル

2027

年 実用化目標

100

°C 動作温度上限

技術構成と材料革新

固体電解質技術の多様なアプローチ

固体電解質材料

全固体電池の核心技術である固体電解質は、主に以下の材料系が研究開発されています:

硫化物系固体電解質

- Li₁₀GeP₂S₁₂(LGPS): 最高クラスのイオン伝導度

- Li₆PS₅Cl(アルジロダイト): 化学的安定性に優れる

- Li₂S-P₂S₅系: 実用化に最も近い材料系

酸化物系固体電解質

- Li₇La₃Zr₂O₁₂(LLZO): 高い化学的安定性

- Li₁.₃Al₀.₃Ti₁.₇(PO₄)₃(LATP): 大気中安定性

- LiSICON系: 製造プロセスが確立

電極材料の最適化

全固体電池では、固体電解質との界面特性を考慮した電極材料の開発が重要です。

正極材料

- LiCoO₂コーティング材: 界面反応抑制

- NMC(ニッケル・マンガン・コバルト): 高容量化

- LiFePO₄: 高安全性用途向け

負極材料

- リチウム金属: 最高理論容量

- シリコン系合金: 実用性と容量のバランス

- グラファイト複合体: 既存技術との連続性

製造技術と生産プロセス

実用化を支える革新的製造技術

全固体電池の実用化には、従来とは異なる製造技術の確立が必要です。

固体電解質製造技術

メカノケミカル法

- 機械的エネルギーによる固相反応

- 大量生産に適した製造方法

- エネルギー効率の高いプロセス

液相法

- 溶液プロセスによる均質材料合成

- 精密組成制御が可能

- 高純度材料の製造に適用

セル組立技術

プレス成型技術

- 高圧プレスによる密着化

- 界面抵抗の最小化

- 大面積セルへの対応

薄膜形成技術

- PVD/CVDによる薄膜電解質

- 高精度膜厚制御

- 小型デバイス向け製造

商業化への道筋と課題

2027年実用化に向けたロードマップ

技術的課題

全固体電池の実用化に向けて解決すべき技術課題:

界面抵抗の低減

- 固体-固体界面での高抵抗問題

- 接触面積の確保と維持

- 温度サイクルでの界面安定性

製造コストの削減

- 材料コストの高さ

- 複雑な製造プロセス

- 歩留まり向上の必要性

商業化スケジュール

世界の主要メーカーが発表している商業化スケジュール:

2025年頃

初期実用化段階

- 小容量・特殊用途での実用化開始

- ウェアラブルデバイス向け

- 医療機器・IoTセンサー用途

2027-2030年

EV本格導入期

- 電気自動車向け本格導入

- プレミアムEVから普及開始

- 航続距離1000km超の実現

2030年代

大容量システム展開

- 大容量蓄電システムへの展開

- 家庭用・産業用蓄電システム

- 系統用大規模蓄電への応用

主要開発企業と競争状況

グローバルな開発競争の現状

将来展望と社会的意義

社会システム全体の変革を促す可能性